نگهداری و تعمیرات مبتنی بر قابلیت اطمینان (RCM)

آنچه در این مقاله میخوانید:

نگهداری و تعمیرات مبتنی بر قابلیت اطمینان (RCM)

ریشه نگهداری و تعمیرات مبتنی بر قابلیت اطمینان

مراحل انجام نگهداری و تعمیرات مبتنی بر قابلیت اطمینان

پیاده سازی نگهداری و تعمیرات مبتنی بر قابلیت اطمینان در کارخانه ها

مزایا و معایب نگهداری و تعمیرات مبتنی بر قابلیت اطمینان

جمعآوری دادهها در یک سیستم نگهداری و تعمیرات مبتنی بر قابلیت اطمینان

-

ریشه نگهداری و تعمیرات مبتنی بر قابلیت اطمینان(RCM):

ريشه RCM به سال های قبل از 1960 برمي گردد، زمانی كه شركت های هواپيمايی تجاری تصميم به خريد هواپيمای غول پيكر بوينگ 747 گرفتند. در آن زمان، براساس تجارب گذشته، استراتژی نت پيشگيرانه(PM) مورد اجرا قرار می گرفت. در آن زمان عقيده بر اين بود كه تجهيزات براساس مدت زمان كاركرد فرسوده ميگردند و به همين علت سرويس های نت برای دوره های، 1000، 5000 و 10000 ساعت برنامه ريزی و اجرا می گرديدند. اما مشكل موجود در ارتباط با هواپيمای بوينگ 747 تعداد دفعات سرويس تعيين شده توسط اتحاديه بود كه سه دوره زمانی بيشتر از هواپيمای 707 را شامل ميگرديد. اين به معنی بيشتر شدن زمان نت، افزايش زمان توقف هواپيما و كاهش زمان پرواز هواپيما بود. آشكار بود كه رويكرد سنتی خطوط هواپيمايی جهت نگهداری و تعميرات برای جت های غول پيكيری همچون بوينگ 747 از نظر اقتصادی مقرون به صرفه نبود. اين موضوع علت پيش قدم شدن خطوط هوايی آمريكا برای بازنگری مفاهيم نت پيشگيرانه و تعيين اقتصادی ترين استراتژی با در نظر گرفتن مسايل ايمنی بوده كه نتيجه آن معرفی فرآيندی با نام نگهداری و تعمیرات مبتنی بر قابلیت اطمینان یا RCM بود. تكنيک معرفی شده به صورت كاملا موفقيت آميزی بر روی هواپيمای بوينگ 747 و همه هواپيماهای جت بعد از آن اجرا گرديد.

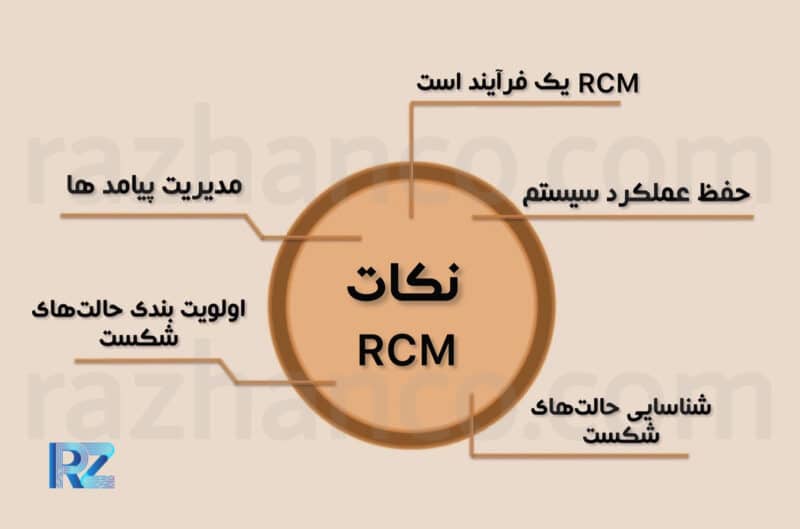

نگهداری و تعمیرات مبتنی بر قابلیت اطمینان یا(RCM)Reliability Centered maintenance and repairs یک رویکرد سیستماتیک است که به منظور افزایش قابلیت اطمینان و بهرهوری تجهیزات و دستگاههای صنعتی استفاده میشود. در این روش، با استفاده از تحلیل دادههای عملکرد تجهیزات و دستگاهها، خطرات و نقصهای پتانسیلی را شناسایی میکند. این روش میتواند به کاهش هزینههای نگهداری تعمیرات و توقف تجهیزات کمک کند و همچنین بهبود کیفیت و کارایی تجهیزات و دستگاهها را به دنبال داشته باشد.

-

مراحل انجام نگهداری و تعمیرات مبتنی بر قابلیت اطمینان:

- جمعآوری دادهها: در این مرحله، دادههای عملکرد تجهیزات و دستگاهها جمعآوری میشوند. این دادهها شامل اطلاعاتی مانند زمانهای توقف، تعداد خرابیها و تعداد تعمیرات پیشگیرانه است.

- تحلیل دادهها: در این مرحله، دادههای جمعآوری شده تحلیل میشوند تا مشکلات و نقصهای پتانسیلی شناسایی شوند. این تحلیل معمولاً با استفاده از روشهای آماری و تحلیلی مانند نمودارهای کنترل، تحلیل حالات و رویدادها(FMEA) و تحلیل عوامل انسانی(HFA) انجام میشود.

- برنامهریزی تعمیرات پیشگیرانه: با شناسایی مشکلات و نقصهای پتانسیلی، میتوان برنامهریزی تعمیرات پیشگیرانه و جایگزینی قطعات و تجهیزات آسیبدیده را انجام داد. این کار میتواند به کاهش هزینههای تعمیرات و نگهداری و کاهش زمان توقف تجهیزات کمک کند.

- اجرای تعمیرات: در این مرحله، تعمیرات پیشگیرانه و جایگزینی قطعات و تجهیزات آسیبدیده انجام میشود.

- بررسی عملکرد: پس از اجرای تعمیرات، عملکرد تجهیزات و دستگاهها بررسی شده و تحلیل دادههای جدیدی جمعآوری میشود.

- بهبود فرایند: با تحلیل دادههای جدید، میتوان بهبود فرایند نگهداری و تعمیرات را انجام داد. این بهبود میتواند به کاهش هزینهها، بهبود عملکرد و افزایش بهرهوری تجهیزات و دستگاهها منجر شود.

- آموزش و آگاهیبخشی: آموزش و آگاهیبخشی نیز بخش مهمی از نگهداری و تعمیرات مبتنی بر قابلیت اطمینان است. با آموزش کارکنان و آگاهیبخشی درباره ی روشهای بهتر نگهداری و تعمیرات، میتوان بهبود عملکرد و افزایش بهرهوری را ایجاد کرد.

-

پیاده سازی نگهداری و تعمیرات مبتنی بر قابلیت اطمینان در کارخانه ها:

برای پیاده سازی RCM در کارخانهی خود، میتوانید مراحل زیر را دنبال کنید:

- شناسایی تجهیزات و دستگاههای مهم و حیاتی: در این مرحله، باید تجهیزات و دستگاههایی که برای عملکرد کارخانه حیاتی هستند، شناسایی شوند.

- جمعآوری دادهها: با جمعآوری دادههای عملکرد تجهیزات و دستگاهها، میتوانید قابلیت اطمینان و عملکرد آنها را بررسی کنید. این دادهها شامل اطلاعاتی مانند زمانهای توقف، تعداد خرابیها و تعداد تعمیرات پیشگیرانه است.

- تحلیل دادهها: با تحلیل دادههای جمعآوری شده، میتوانید مشکلات و نقصهای پتانسیلی را شناسایی کنید.

- برنامهریزی تعمیرات پیشگیرانه: با شناسایی مشکلات و نقصهای پتانسیلی، باید برنامهریزی تعمیرات پیشگیرانه و جایگزینی قطعات و تجهیزات آسیبدیده را انجام دهید. بهتر است این برنامهریزی برای تجهیزات حیاتی کارخانه به صورت دورهای و بر اساس زمانبندی مشخص انجام شود.

- اجرای تعمیرات: برای اجرای تعمیرات پیشگیرانه و جایگزینی قطعات و تجهیزات آسیبدیده، باید یک برنامه تعمیراتی مشخص داشته باشید. این برنامه باید شامل زمانبندی تعمیرات، تعداد کارکنان و تجهیزات مورد نیاز باشد.

- پایش و ارزیابی: برای ارزیابی عملکرد تجهیزات و دستگاهها، باید یک سیستم پایش و ارزیابی داشته باشید. این سیستم باید شامل جمعآوری دادههای عملکرد تجهیزات و دستگاهها و تحلیل آنها باشد.

- بهبود فرایند: با تحلیل دادههای جمعآوری شده، میتوانید بهبود فرایند نگهداری و تعمیرات را انجام دهید. این بهبودها ممکن است شامل بهبود فرایند تعمیرات پیشگیرانه، بهبود برنامهریزی تعمیرات و بهبود سیستم پایش و ارزیابی باشد.

در نهایت، برای پیادهسازی نگهداری و تعمیرات مبتنی بر قابلیت اطمینان(RCM)، باید یک تیم مجرب و متخصص در این حوزه داشته باشید که بتواند به طور مداوم عملکرد تجهیزات و دستگاهها را پایش کند و در صورت نیاز، تعمیرات پیشگیرانه و جایگزینی قطعات را انجام دهد. همچنین، باید به دنبال استفاده از تکنولوژیهای جدید و بهروز برای بهبود فرایند نگهداری و تعمیرات باشید.

-

مزایا و معایب نگهداری و تعمیرات مبتنی بر قابلیت اطمینان:

استفاده از نگهداری و تعمیرات مبتنی بر قابلیت اطمینان دارای مزایا و معایبی است. اگرچه این رویکرد میتواند بهبود عملکرد تجهیزات و دستگاهها را فراهم کند و به کاهش هزینههای ناشی از خرابی و تعمیرات اضطراری کمک کند، اما ممکن است با چالشهایی مانند هزینههای بالا، نیاز به دادههای دقیق، توانایی تحلیل دادهها، نیاز به توانمندی کارکنان و محدودیتهای زمانی همراه باشد. بنابراین، برای ارزیابی مزایا و معایب استفاده از این رویکرد، باید موارد مشخصی را در نظر گرفت:

در برخی موارد، مزایای نگهداری و تعمیرات مبتنی بر قابلیت اطمینان میتواند بیشتر از معایب آن باشد، به عنوان مثال:

- کاهش هزینههای تعمیرات و نگهداری: با بهرهگیری از نگهداری و تعمیرات مبتنی بر قابلیت اطمینان، میتوان هزینههای ناشی از تعمیرات اضطراری و خرابیهای غیرمنتظره را کاهش داد.

- بهبود عملکرد و افزایش عمر مفید تجهیزات: با بهرهگیری از این روش، میتوان عمر مفید تجهیزات را افزایش داد و عملکرد بهتری از آنها حاصل کرد.

- کاهش میزان تعطیلی و توقف تجهیزات: با استفاده از نگهداری و تعمیرات مبتنی بر قابلیت اطمینان، میتوان تعداد توقفهای ناگهانی و تعطیلی تجهیزات را کاهش داد.

- افزایش امنیت: این رویکرد میتواند بهبود امنیت و سلامت کارکنان و محیط زیست را فراهم کند.

از سوی دیگر، برخی موارد نشان میدهد که معایب نگهداری و تعمیرات مبتنی بر قابلیت اطمینان میتواند بیشتر از مزایای آن باشد، به عنوان مثال:

- هزینههای بالا: پیادهسازی یک سیستم نگهداری و تعمیرات مبتنی بر قابلیت اطمینان، هزینههای بالایی دارد و نیاز به سرمایهگذاری قابل توجهی دارد.

- نیاز به دادههای دقیق: برای پیادهسازی یک سیستم نگهداری و تعمیرات مبتنی بر قابلیت اطمینان، نیاز به دسترسی به دادههای دقیق و کافی در مورد تجهیزات و فرآیندها وجود دارد. این ممکن است به دلیل وجود تجهیزات قدیمی و یا عدم توانایی در جمعآوری دادههای کافی باشد.

- توانایی تحلیل دادهها: برای ایجاد یک سیستم نگهداری و تعمیرات مبتنی بر قابلیت اطمینان، نیاز به توانایی تحلیل دادهها و تجزیه و تحلیل مسائل پیچیده وجود دارد. این نیاز به توانایی کارکنان و تخصصی بودن آنها میتواند محدودیتهایی را ایجاد کند.

- محدودیتهای زمانی: همانطور که میدانید، تعمیرات و نگهداری یک فرآیند پیچیده است و نیاز به زمان و تلاش زیادی دارد. بنابراین، ایجاد یک سیستم نگهداری و تعمیرات مبتنی بر قابلیت اطمینان ممکن است با محدودیتهای زمانی همراه باشد.

بنابراین، برای ارزیابی مزایا و معایب استفاده از نگهداری و تعمیرات مبتنی بر قابلیت اطمینان(RCM)، باید موارد خاصی از جمله نوع تجهیزات، محیط کار، تخصص کارکنان و دادههای مورد نیاز مورد بررسی قرار گیرد.

-

پیاده سازی یک سیستم RCM:

برای پیادهسازی یک سیستم RCM، نیاز به دادههای دقیق و کافی در مورد تجهیزات و فرآیندها وجود دارد. این دادهها باید از سیستمهای مختلفی جمعآوری شوند و باید قابلیت جمعآوری، ذخیره، پردازش و تحلیل دادهها را داشته باشند. برخی از دادههایی که برای پیادهسازی یک سیستم نگهداری و تعمیرات مبتنی بر قابلیت اطمینان نیاز است، عبارتند از:

- دادههای تجهیزات: این دادهها میتوانند شامل اطلاعاتی مانند مشخصات فنی تجهیزات، تاریخچه تعمیرات قبلی، دادههای عملکرد و سوابق تعمیرات باشند.

- دادههای عملکرد: این دادهها میتوانند شامل اطلاعاتی مانند وضعیت فعلی تجهیزات، شاخصهای عملکرد، دادههای تغییرات دما و فشار و سایر دادههای مربوط به عملکرد باشند.

- دادههای تعمیرات: این دادهها شامل اطلاعاتی مانند تاریخچه تعمیرات، زمان تعمیرات، هزینههای تعمیرات و سایر جزئیات مربوط به تعمیرات میشوند.

- دادههای محیطی: این دادهها شامل اطلاعاتی مانند دما، رطوبت، فشار، شرایط روشنایی و سایر پارامترهای محیطی هستند که ممکن است بر تعمیرات و نگهداری تجهیزات تأثیرگذار باشنند.

- دادههای تولید: این دادهها شامل اطلاعاتی مانند حجم تولید، تعداد دستگاههای در حال استفاده، تعداد دستگاههای خراب و سایر دادههای مربوط به تولید هستند.

- دادههای پیشبینی: این دادهها میتوانند شامل اطلاعاتی مانند پیشبینی عمر باقیمانده تجهیزات، پیشبینی زمان تعمیرات بعدی و سایر دادههای پیشبینی باشند.

-

جمعآوری دادهها در یک سیستم نگهداری و تعمیرات مبتنی بر قابلیت اطمینان:

برای جمعآوری دادههای مربوط به تجهیزات، عملکرد، تعمیرات، محیط، تولید و پیشبینی در یک سیستم نگهداری و تعمیرات مبتنی بر قابلیت اطمینان، میتوان از نرمافزارهای مختلفی استفاده کرد. برخی از این نرمافزارها عبارتند از:

- CMMS (Computerized Maintenance Management System): این نرمافزا یکی از بهترین نرم افزارهای جمع آوری داده ها است که برای مدیریت تعمیرات و نگهداری تجهیزات استفاده میشوند. این نرمافزارها قابلیت جمعآوری دادههای مربوط به تعمیرات، تاریخچه تعمیرات، قطعات یدکی و سایر اطلاعات مربوط به تجهیزات را دارند.

- SCADA (Supervisory Control and Data Acquisition): این نرمافزارها برای جمعآوری دادههای مربوط به عملکرد تجهیزات و فرآیندها استفاده میشوند. این دادهها میتوانند شامل دما، فشار، جریان، ولتاژ و سایر پارامترهای مربوط به فرآیندها باشند.

- EAM (Enterprise Asset Management): این نرمافزارها برای مدیریت داراییها و تجهیزات در سازمانها استفاده میشوند. این نرمافزارها قابلیت جمعآوری دادههای مربوط به تعمیرات، نگهداری، تجهیزات و داراییها را دارند.

- IoT (Internet of Things): این نرمافزارها برای جمعآوری دادههای مربوط به تجهیزات با استفاده از سنسورها و دستگاههای مختلف اینترنت اشیاء استفاده میشوند. این دادهها میتوانند شامل دما، رطوبت، فشار، شاخصهای عملکرد و سایر پارامترهای مربوط به تجهیزات باشند.

- Data Analytics: این نرمافزارها برای پردازش و تحلیل دادههای جمعآوری شده در سیستم نگهداری و تعمیرات مبتنی بر قابلیت اطمینان استفاده میشوند. این دادهها میتوانند به روشهای مختلف پردازش شوند تا به دستهبندی، تحلیل و پیشبینی نتایج مربوط به تجهیزات و فرآیندها برسیم.

در کل، برای جمعآوری دادههای مربوط به تجهیزات، عملکرد، تعمیرات، محیط، تولید و پیشبینی در یک سیستم نگهداری و تعمیرات مبتنی بر قابلیت اطمینان(RCM)، بسته به نوع دادهها و نیازهای سازمان، میتوان از یکی یا چندین نرمافزار بالا استفاده کرد. همچنین، برای جمعآوری دادهها میتوان از سیستمهای اتوماسیون صنعتی و سنسورهای مختلف نیز استفاده کرد.